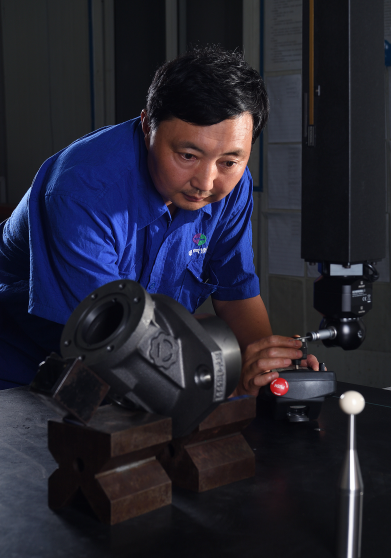

李斌是上海电气液压气动有限公司的数控机床操作工,1980 年技校毕业进工厂,30 多年来从一个技校生,成长为大学本科生、高级技师、高级工程师。好学的李斌进厂以来,虚心向周围的师傅学习,博采众长,很快成为车、钳、铣、磨的一把好手,两次(1986 年 3 月、1988 年 6 月)被企业选派至瑞士的液压公司学习数控机床的操作技能,之后又成为能熟练驾驭数控机床调试、维修、编程的巧匠。1982 年,他进入上海电视大学,花三年时间攻读机械工艺与设备专业,1998 年又进入上海市第二工业大学机械电子工程本科专业学习,完成了从一个技校毕业的操作型工人向知识型工人、进而向高技能工人的转变的“原始积累”。2004 年 10 月起,李斌任上海电气液压气动有限公司液压泵厂数控工段工段长、调试组长、公司总工艺师,2006 年又被集团聘为上海电气首席技师。

液压泵

液压泵是液压系统的动力元件,靠发动机或电动机驱动,从液压油箱中吸入油液,形成压力油排出,送到执行元件。它的功能是把动力机的机械能转换成液体的压力能,向液压系统提供压力油。液压泵是液压系统的心脏。液压泵工作原理:运动带来泵腔容积的变化,从而压缩流体使流体具有压力能。其主要优点如下:

1. 传动平稳

在液压传动装置中,油液的压缩量非常小,在通常压力下可以认为不可压缩,依靠油液的连续流动进行传动。油液有吸振能力,在油路中还可以设置液压缓冲装置,故不像机械机构因加工和装配误差会引起振动和撞击,使传动十分平稳,便于实现频繁的换向。因此,液压传动广泛地应用在要求传动平稳的机械上,如磨床几乎全都采用了液压传动。

2. 质量轻、体积小

液压传动与机械、电力等传动方式相比,在输出同样功率的条件下,体积和质量可以减少很多,因此惯性小、动作灵敏。这对液压仿形、液压自动控制和要求减轻质量的机器来说特别重要。

3. 承载能力大

液压传动易于获得很大的力和转矩,因此广泛用于压制机、隧道掘进机、万吨轮船操舵机、万吨水压机等。

但由于液压传动是以液压油为工作介质,在相对运动表面间容易泄漏,所以对液压元件制造精度要求高;还由于对元件的技术要求高,装配比较困难,也使液压传动对使用和维护的要求比较严格。

“让我试一试。”

李斌有一句口头禅:“让我试一试。”

1980 年 9 月,从上海液压泵厂技校毕业的李斌,被分配到二车间铣床组当学徒。他好学、爱思考,当时有一批零件加工精度高、时间紧,师傅按既有操作方法以较低的转速在加工,李斌在师傅身边看着看着,突然对师傅说:“让我试一试。把加工转速提高一挡,是不是也可以保证现有加工精度?”正巧车间通知师傅开会,临走关照李斌代他操作,李斌只用慢速加工了一个零件,第二个零件就采用提高一挡转速的方法加工。待师傅开会回来,他已经将三个零件加工完毕。师傅一一测量,结果完全符合要求。师傅拍着李斌的肩膀说:“你学技术蛮会动脑筋的嘛。”李斌的第一次“让我试一试”,使他受益匪浅。

1986 年,李斌远赴瑞士公司学习培训。一天快下班的时候,有一批复杂零件必须立即加工,而瑞士公司的技术人员全不在,机床编程调试无法进行,急得外国车间负责人犹如热锅上的蚂

蚁一般。这时,李斌从人群中走了出来,他以自信的语调说:“让我试一试。”在众人疑惑的目光下,李斌从容地拿过图纸,一番计算,一阵书写,不一会儿就把工艺编制出来了,接着制定数控程序,随后准备刀具,按动电钮,输入程序,四大技术要素一气呵成。当这位车间负责人手拿经过测试合格的零件时,满脸兴奋,禁不住连声:“Ok ! Ok !”“试一试”,让李斌成为瑞士公司第一位中国工人调试员。

20 世纪 80 年代末,上海液压泵厂第一次引进了新型数控机床(2CNC),外国数控机床加工功能的专一性比较强,而国有企业不可能投入更多资金去进口各种数控机床,因此必须向洋机“开刀”。2CNC 数控机床上的专用弹簧夹头,这个“喉咙”对“喂进”的棒料外径尺寸只允许误差在二三根头发丝的粗细范围内,以致费工费时,效率不高。“让我试一试。”说着,李斌一头钻进数控机床内,在气缸、油泵和夹具上一一研究起来。他拆下弹簧夹头,重新设计伸缩自如、开合范围大的软爪夹具替代弹簧夹头,然后利用原有气阀管路供气。紧接着他又调整机床内气缸以及泵阀的进、出口位置。几次调试后,效果显现,粗粗细细的棒料自如地送进机床自动夹紧。“洋机”的细“喉咙”变粗了。

点铁成金

上海液压泵厂引进的加工中心,真可谓“劳苦功高”,不仅要对各种不同的零件进行精密加工,还要经常加班加点。不久前,操作工人发现它“病”了,工作时常会出现 X 轴定位尺寸“飘移”,此病是数控机床的大忌,轻者会使刀具损坏,重者造成加工零件批量报废,甚至毁坏设备。

对于加工中

技术和维修的“老外”帮助检修。老外来厂后神秘兮兮,花了大半天的时间,最终把 X 轴的磁性光栅换了一个,要价 1 万多美金。可是机床运行不久,老问题又重新出现。再与办事处联系,回答是只能再更换磁性光栅,又要 1 万多美金。

花了钱,却不能从根本上解决问题,看着零件加工受阻,李斌心急如焚。“会不会是受环境因素的影响?”一个念头从他脑海中闪过。于是,李斌重新观察磁性光栅的工作环境,发现在加工产品时,有铁屑、灰尘钻过加工中心已设置的挡板进入设备内部,被磁性光栅吸附住后,数控系统出现“误判”。“病症”找到了。李斌在原有挡板的基础上,又设法增加一块铁制

巧用“铁板”,李斌就这样治愈了数控机床的“疑难病症”。

更改“洋”程序

斜轴泵主轴是产品的“心脏”部件。主轴顶端平面有 7 个球窝,恰如“心脏瓣膜”。加工设备是从瑞士引进的,加工技术、

技术、工艺、设备全套进口,为什么还有加工质量问题?是什么环节存在影响质量的因素?这些问题,使李斌苦恼了很久。“难道瑞士人设计的加工程序有问题?”一个疑问在李斌的脑海中闪过。“人家是液压泵生产的王牌公司,怎么可能会有问题?”“没有经过验证,怎么就能得出肯定不会有问题的结论?”正反两方在李斌的思维中争辩着。李斌下定决心,要弄个明明白白。

李斌照例早早来到了工厂,开始查阅有关技术资料并进行了初步推测:可能是进口设备设定的纵横配合补偿参数有误,导致累积误差,使主轴球窝的圆度达不到技术要求。为了验证这个推测,他采用 CAD(计算机辅助设计)技术,端坐在计算机屏幕前,仔细观察刀尖放大到200 倍后工作的轨迹,屏幕上出现了椭圆形。经过与瑞士公司设计的球窝成形曲线叠合比较,发现确实存在着一点差异。正是这一点差异,对斜轴泵的质量和使用寿命产生了不小的影响。

经过反复思考,李斌大胆采用了另一种方法,重新编制数控加工程序,调整轨迹设定,椭圆变圆了。经检验,按照李斌编制的程序加工的主轴球窝与柱塞球的配合相当吻合,七球窝的球度均可控制在 3 ~ 5 微米(一根头发丝直径为 70 ~ 80 微米),精度提高了 6 倍,一次合格率大大提高,并减轻了钳床手工研磨的劳动强度,提高生产效率。

|

李斌被评为上海市劳动模范五次、机械部劳动模范一次、全 国劳动模范四次,还被评为全国和上海市优秀共产党员、上 海市首届十大工人发明家、全国十大杰出工人、全国技术能手、 全国机械冶金建材系统首席金牌工人、全国知识型职工标兵、 全国高技能人才楷模、全国十大高技能人才楷模、上海改革 开放三十年“风云人物”、全国第二届道德模范等。 |

|

李斌与王进喜、袁隆平、郭凤莲、邓亚萍等 60 人一起被命 名为“时代领跑者——新中国成立以来最具影响力的劳动模 范”,并获得中华技能大奖、首届中国质量奖提名奖、上海 市市长质量奖,享受国务院政府特殊津贴。 |

以全国著名劳动模范李斌名字命名的创新团队——上海电气液压气动有限公司李斌技能大师工作室,集研发、设计、试制功能于一体,已日益显现其在企业中创新、持续发展的重要作用,并与李斌技师学院、“李斌杯”职工技能大赛一样,在行业内外产生重要影响。李斌带领团队开发了高技术含量的 6系列定量马达和 6 系列、7 系列、8 系列、11 系列变量泵、变量马达,同时开发了市场竞争能力很强的减速机成套产品和液压成套系统产品。其中,对柱塞环的质量攻关的成功,使产品从强度、精度、耐磨性、装配复原性等技术指标上,完全达到德国进口部件的技术性能标准,并形成了批量生产能力,打破

了力士乐的技术垄断,打通了产品技术上的瓶颈,对国产泵的能级提升具有重要意义,使 A2F6.1 系列产品工作压力由 250公斤上升到 350 公斤,转速由 1500 转 / 分钟上升到 3000 转 /分钟,产品性能接近德国力士乐进口产品水平,实现了企业 20多年来的梦想与追求。他领衔承担的“高压轴向柱塞泵 / 马达国产化关键技术”重点攻关项目,突破了 11 个关键技术难点,荣获中国机械工业科技进步一等奖、国家科技进步二等奖。

李斌工作室还创新了生产组织方式,突破了工艺技术难关,大大提高了生产效率,降低了生产成本,提高了产品质量。李斌工作室为 5640 万(47 台)的设备投资进行论证、把关,坚持为企业少花钱、多办事、办好事,并先行为设备考虑加工刀具的配置和加工模具的改进,为设备快速到位、快速投入生产做出了巨大的贡献。近 5 年来,李斌带领团队共完成新产品开发及技术攻关项目 85 项,申报专利 146 项,授权 65 项,其中李斌个人专利 40 项。

上海电气液压气动有限公司是沪市上市公司上海机电股份有限公司的全资子公司,隶属于上海电气集团统一管理,是由中国较早制造液压气动产品的上海液压气动总公司整合优质资产,于 2003 年改革组建的集工、贸、投资为一体的有限责任公司,独立法人单位,是国内重要的液压气动元件研发、生产企业之一,核心技术水平达到国际先进水平。上海电气液压气动有限公司生产的“金峰”牌液压柱塞泵、马达产品为上海市名牌产品。2015 年被评定为上海市著名商标。

上海电气液压气动有限公司生产的产品主要服务于中高档液压产品市场,多年来一直在国内同行中处于排名领先的龙头地位。尤其是公司先后投资成立的上海丹佛斯液压传动有限公司(原上海萨澳液压传动有限公司)、上海纳博特斯克液压有限公司的产品水平均达到国际一流、国内领先水平,在工程机械、建筑机械等高端液压市场领域,深受广大用户的好评。公司生产的斜轴泵、马达系列产品,其悠久历史和产品质量得到中端产品用户的信赖;液压成套产品成为上海电气集团内部的重要配套供应商;最新引进的水泥搅拌车用减速器产品正崭露头角。

- 友情链接

- 上海市人社局

- 上海人才服务网

- 上海职业培训指导服务

- 上海职业技能鉴定

地址

上海市天山路1800号7号楼3楼

地址

上海市天山路1800号7号楼3楼

邮编

200051

邮编

200051

邮箱

jsxh1800@sina.com

邮箱

jsxh1800@sina.com

传真

(021)62289424

传真

(021)62289424